Akumulatory potrzebne na wczoraj, ale teraz ich produkcja to katastrofa

Zapotrzebowanie na ogniwa litowo-jonowe ma przekroczyć 2500 GWh przed 2030 rokiem, co oznacza konieczność zasilenia ponad 142 milionów elektrycznych pojazdów. To liczby, które zmuszają do poszukiwania radykalnie nowych rozwiązań, bo tak się składa, że dotychczasowe metody wytwarzania elektrod są nie tylko energochłonne, ale też opierają się na toksycznych chemikaliach.

Procesy suszenia, mieszania i formowania materiałów odpowiadają za blisko jedną trzecią kosztów produkcji i ponad połowę jej energetycznego śladu. Na szczęście w laboratoriach dzieje się coś interesującego, bo tym razem naukowcy z amerykańskich ośrodków badawczych przyjrzeli się alternatywnym metodom wytwarzania komponentów akumulatorów. Opublikowana analiza czterech kategorii technologii pokazuje, że zmiana jest nie tylko możliwa, ale i opłacalna.

Cztery ścieżki do wydajniejszej produkcji akumulatorów litowo-jonowych

Na szczególną uwagę w nowej analizie zasługuje utwardzanie radiacyjne, które obiecuje redukcję kosztów energii o 65 procent przy jednoczesnym zmniejszeniu powierzchni fabryk o 85 procent. Zamiast tradycyjnych pieców, technologia wykorzystuje promieniowanie UV lub wiązki elektronów, osiągając przy tym imponującą prędkość produkcji sięgającą 167 metrów na minutę.

Czytaj też: 24-calowe koła i tryb Terra w nowym Cadillacu. Elevated Velocity to elektryczny crossover, który nie boi się zjechać z asfaltu

Ulepszone przetwarzanie na mokro to z kolei ewolucja istniejących metod, gdzie wodę stosuje się zamiast szkodliwego N-metylopirolidonu. Chociaż oszczędności energii na poziomie 25 procent nie brzmią spektakularnie, to w skali globalnego przemysłu dają wymierne korzyści. Poprawić wiele może też druk 3D, który oferuje niezrównaną swobodę projektowania elektrod o skomplikowanych kształtach przy minimalnych odpadach. Wciąż pozostaje jednak wolny i kosztowny, co ogranicza jego praktyczne zastosowanie w masowej produkcji.

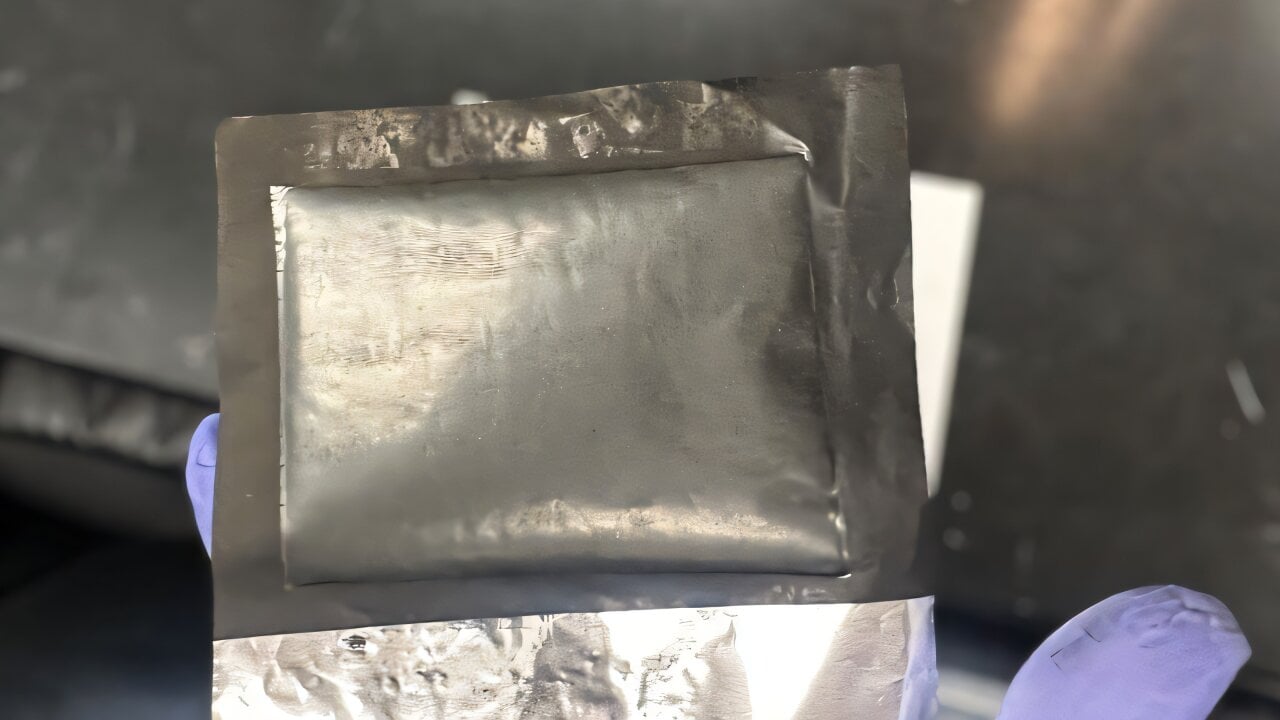

Wśród wszystkich badanych metod, przetwarzanie na sucho wydaje się najbliższe przemysłowego wdrożenia. Technologia ta eliminuje potrzebę stosowania rozpuszczalników i energochłonnego suszenia, redukując koszty produkcji o 11 procent i zużycie energii o 46 procent. Gdyby tego było mało, wyprodukowane w ten sposób elektrody wykazują lepsze parametry – o 20 procent wyższą pojemność, 50 procent większą wytrzymałość mechaniczną i 30-50 procent niższą impedancję. Szacuje się, że do 2030 roku może to przełożyć się na redukcję emisji CO₂ o 4,76 miliona ton rocznie.

Czytaj też: Volvo ma poważny problem z systemem hamowania. Tysiące aut zagrożonych niebezpieczną usterką

Sam przegląd nie promuje jednej uniwersalnej technologii, ale ma pomóc branży w identyfikacji kluczowych barier. Utwardzanie radiacyjne sprawdzi się w masowej produkcji, druk 3D w niszowych aplikacjach, a przetwarzanie na sucho może stać się nowym standardem przemysłowym. Rewolucja może też przyjść z innego kierunku, bo badacze wykorzystują też uczenie maszynowe do optymalizacji procesów produkcyjnych. Narzędzia SI mogą generować oszczędności sięgające 500 milionów dolarów rocznie (około 1827 mln zł) dzięki lepszemu zarządzaniu wydajnością i konserwacji predykcyjnej. Algorytmy mogą skracać czasochłonne eksperymenty, przewidywać właściwości nowych materiałów oraz dynamicznie optymalizować parametry produkcji. Głównym ograniczeniem pozostaje dostępność danych treningowych.

Czytaj też: Chińczycy rzucają wyzwanie Tesli. IM LS6 EREV przejedzie nawet 1500 km bez ładowania

Nadchodzące lata zweryfikują, które z tych obiecujących technologii faktycznie zdominują rynek. Chociaż optymizm jest uzasadniony, warto pamiętać o typowych dla przełomowych technologii opóźnieniach we wdrożeniach. Era toksycznych rozpuszczalników i energochłonnych procesów musi kiedyś dobiec końca, ale droga do czystszej i tańszej produkcji akumulatorów (i tym samym samochodów) wciąż wymaga pokonania kilku praktycznych przeszkód.

English (US) ·

English (US) ·  Polish (PL) ·

Polish (PL) ·